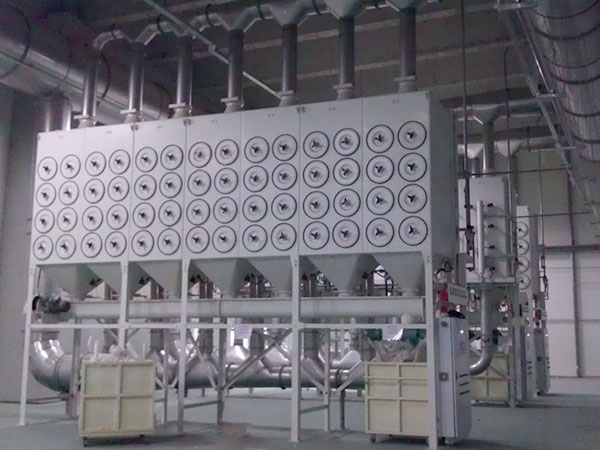

Касети за собирање прашина

Краток опис:

Вертикалната структура на касетата за филтер се користи за да се олесни апсорпцијата и отстранувањето на прав; и бидејќи материјалот на филтерот помалку се тресе за време на отстранувањето на прав, животниот век на касетата за филтер е многу подолг од оној на филтер кесата, а трошоците за одржување се мали.

Преглед

Колекторот за прашина од типот на касети се нарекува и колектор за прашина од типот списание или колектор за прашина од типот на касети за филтер. Главните карактеристики се како што следува:

1.Вертикалната структура на касетата за филтер се користи за да се олесни апсорпцијата и отстранувањето на прав; и бидејќи материјалот на филтерот помалку се тресе за време на отстранувањето на прав, животниот век на касетата за филтер е многу подолг од оној на филтер кесата, а трошоците за одржување се мали.

2.Усвојување на тековниот меѓународен напреден метод за офлајн чистење со три состојби (филтрирање, чистење, статичко) за да се избегне феноменот на „повторна адсорпција“ за време на чистењето, правејќи го чистењето целосно доверливо.

3.Дизајниран со механизам за претходно собирање прашина, кој не само што ги надминува недостатоците на директното чистење на прав и лесното носење на касетата за филтер, туку може значително да ја зголеми концентрацијата на прав на влезот на колекторот за прав.

4. Увезените делови се користат за клучните компоненти кои влијаат на главните перформанси (како што е пулсниот вентил), а работниот век на дијафрагмата на ранливиот дел надминува 1 милион пати.

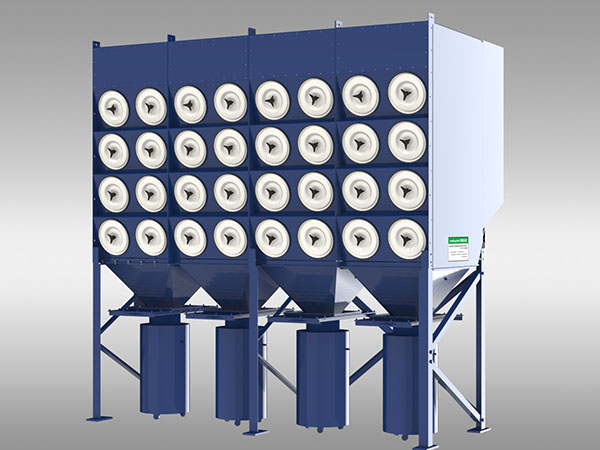

5. Усвојувајќи ја посебната технологија за прскање и чистење, еден импулсен вентил може да испрска еден ред во исто време (бројот на касети за филтри во секој ред е до 12), што може значително да го намали бројот на пулсни вентили.

6. Механизмот за чистење на пепелта во три состојби на пулсниот вентил прифаќа автоматска контрола на PLC и има два режима на контрола, тајминг или рачен, од кои можете да изберете.

7. Секоја комбинација на филтер касети со различен број на колони и редови може да се користи според потребите на просторот за инсталација; тродимензионалниот простор окупиран од областа на единицата филтер е мал, што може да заштеди многу просторни ресурси за корисникот и индиректно да ги намали трошоците за еднократна инвестиција на корисникот.

8.Долг работен век, работниот век на касетата со филтер може да достигне 2 до 3 години, што во голема мера го намалува бројот на пати на замена на филтерскиот елемент на колекторот за прашина (традиционалниот филтер за вреќи се заменува во просек на секои 6 месеци), одржувањето е едноставен, а одржувањето е значително намалено. Трошоци за одржување на корисникот за време на употребата.

9.Овој производ е широко користен за индустриска прашина во металургијата на железо и челик, обоена топење, градежен цемент, механичко лиење, прехранбена и лесна индустрија, дневна хемиска индустрија, тутун, котли за складирање, котли за индустриски централи, котли за греење и комунален отпад индустрии за согорување. Прочистување и управување.

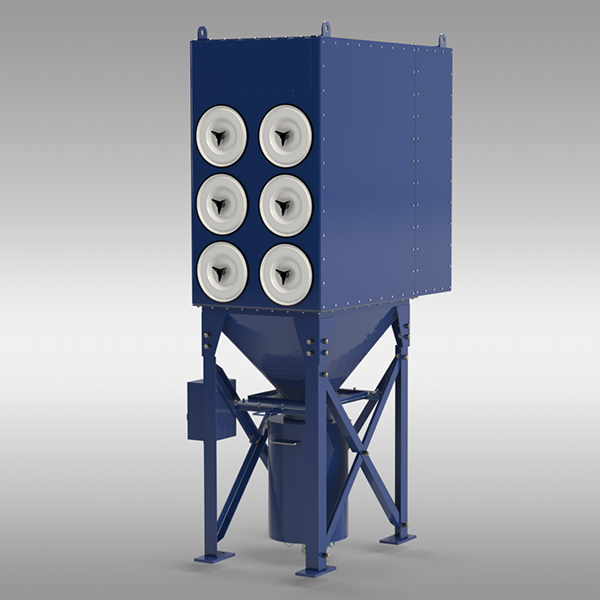

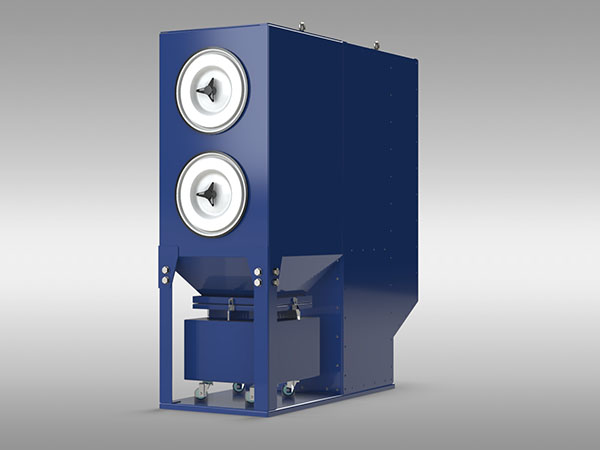

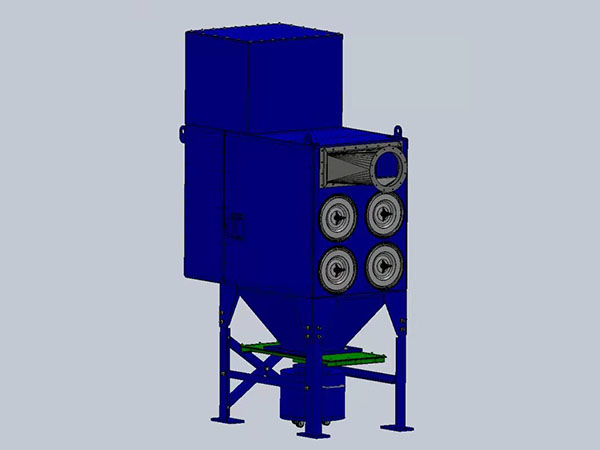

Структура

Колекторот за прашина од типот на кертриџот е составен од цевка за влез на воздух, издувна цевка, тело на кутијата, бункер за пепел, уред за чистење пепел, уред за пренасочување, плоча за дистрибуција на протокот на воздух, филтер кертриџ и електричен контролен уред, слична на структурата за отстранување на прашина од пулсната кеса за воздух. Распоредот на касетата за филтер во колекторот за прашина е многу важен. Може да се распореди вертикално на покривот на кабинетот или наклонет на врвот. Од гледна точка на ефектот на чистење, вертикалната поставеност е поразумна. Долниот дел на покривот е комората за филтрирање, а горниот дел е пулсната комора за воздушна кутија. На влезот на колекторот за прашина е поставена плоча за дистрибуција на воздух.

Принцип на работа

Откако гасот што содржи прашина ќе влезе во бункерот за прашина на колекторот за прашина, поради наглото проширување на пресекот на протокот на воздух и ефектот на плочата за дистрибуција на воздухот, дел од крупните честички во протокот на воздухот се таложат во пепелта. бункер под дејство на динамички и инерцијални сили; ситнозрнестите и честичките прашина со мала густина влегуваат во комората за филтер за прав. Преку комбинираните ефекти на Брауновата дифузија и просејувањето, прашината се таложи на површината на материјалот за филтрирање, а прочистениот гас влегува во комората за чист воздух и се испушта од издувната цевка низ вентилаторот. Отпорот на филтерот на касетата се зголемува со зголемување на дебелината на слојот од прашина на површината на материјалот за филтрирање. Исчистете ја прашината кога отпорот ќе достигне одредена одредена вредност. Во тоа време, програмата PLC го контролира отворањето и затворањето на пулсниот вентил. Прво, вентилот за подигнување на подкомората се затвора за да се прекине протокот на филтриран воздух, а потоа се отвора вентилот со електромагнетни импулси. Компримираниот воздух и краток временски период брзо се прошируваат во горната кутија и се истураат во касетата за филтер за да се направи патронот на филтерот. површината на филтер кесата се олупи и паѓа во бункерот за пепел. По завршувањето на отстранувањето на прашината, електромагнетниот импулсен вентил се затвора, вентилот за испуштање се отвора и комората се враќа во состојба на филтрирање. Чистењето се врши во секоја комора по ред, а циклусот на чистење започнува од чистењето на првата комора до почетокот на следното чистење. Паднатата прашина паѓа во бункерот за пепел и се испушта низ вентилот за истовар на пепел.

Процесот на отстранување на прашината на колекторот за прашина со касети со филтер е прво да се отсече каналот за излез на чист воздух од одредена просторија, да се направи просторијата во статична состојба, а потоа да се изврши пулсирање на компримиран воздух за да се исчисти правот, а потоа неколку секунди по отстранувањето на прашината По природното таложење, повторно се отвора каналот за излез на чист воздух од комората, кој не само што целосно ја чисти прашината, туку и ја избегнува секундарната адсорпција на создадената прашина. со прскање и чистење, така што прашината циркулира од соба во соба.

Изборот на собирач на прашина

1. Одредување на брзината на филтрациониот ветер

Филтрирањето на брзината на ветерот е еден од клучните параметри за избор на колектори за прашина. Треба да се одреди според природата, големината на честичките, температурата, концентрацијата и другите фактори на прашина или чад во различни примени. Генерално, концентрацијата на влезната прашина е 15-30 g/m3. Брзината на ветерот за филтрирање не треба да биде поголема од 0,6-0,8 m/min; концентрацијата на влезната прашина треба да биде 5-15 g/m3, а брзината на филтрирање на ветерот не треба да биде поголема од 0,8-1,2 m/min; Концентрацијата на влезната прашина треба да биде помала или еднаква на 5 g/m3, а брзината на филтрирањето на ветерот не треба да надминува 1,5-2 m/min. Накратко, при изборот на брзината на ветерот на филтерот, за да се намали отпорот на опремата, генерално брзината на ветерот на филтерот не треба да се избира премногу голема.

2. Материјал за филтрирање

JWST филтерот за касети прифаќа PS или PSU полимер обложен материјал за филтер со влакна. Кога филтрираниот гас е на собна температура или под 100°C, општо земено се користи материјал за филтер со влакна обложен со PS полимер. Ако се користи во апликации со висока температура, треба да се користи. Материјал за филтер со влакна обложен со PSU полимер, доколку се користи во прилики со посебни барања, мора да се наведе пред да се нарача, а материјалот за филтрирање треба да се избере посебно.

3.Форма за испуштање пепел

Сите колектори за прашина со касети со филтри од серијата JWST користат транспортери со завртки за испуштање пепел (собирачите за прашина од редовите 1-5 користат ѕвездени празнења за испуштање пепел).

Системот за обновување на елементите на филтерот е вентилатор кој го одвлекува воздухот што содржи прашок, го филтрира низ филтерот за воздух, а потоа користи импулсно коло за автоматска контрола. Прашокот што се адсорбира на елементот на филтерот за воздух за време на прскањето во прав ќе биде „Blow down“ со проток на воздух под висок притисок.

Модел на производ

ЈТ-ЛТ-4

JT-LT-8

ЈТ-ЛТ-12

ЈТ-ЛТ-18

ЈТ-ЛТ-24

ЈТ-ЛТ-32

ЈТ-ЛТ-36

ЈТ-ЛТ-48

JT-LT-60

JT-LT-64

ЈТ-ЛТ-112

JT-LT-160